摘要:为了解决SCR脱硝工艺伴热疏水外排造成浪费的问题,提出对伴热疏水管道进行改造,回收疏水,达到节能降耗的目的,提高了锅炉的整体运行效率。

杨高宏 许金辉

(国家能源山东蓬莱发电有限公司,山东 烟台 265600)

[摘 要] 为了解决SCR脱硝工艺伴热疏水外排造成浪费的问题,提出对伴热疏水管道进行改造,回收疏水,达到节能降耗的目的,提高了锅炉的整体运行效率。

[关键词] 燃煤锅炉;脱硝伴热;疏水回收

The reconstruction for heat tracing drainage recovery of denitration system

Gaohong Yang; Jinhui Xu

( CHN ENERGY PENGLAI GENERATION CO.LTD, Yantai ,shandong,265600)

Abstract: In order to resovle the wasting which was caused by heat tracing drainage in SCR denitration process,the reconstruction for pipeline of heat tracing drainage was put faoward,which the drainage could be recovered, aiming at energy saving and consumption reduction,and then the overall operation efficiency of boiler was improved .

Keywords:Coal-fired boiler; Denitration heat tracing; Drainage recovery

0 概述

某公司2*330MW燃煤锅炉,为亚临界、一次中间再热、控制循环、四角切圆燃烧方式,以炉内脱硝为辅,选择性催化还原方法(SCR)脱硝为主的方式,使NOX排放达到超低排放标准。SCR采用水解尿素制氨,为防止管道产生结晶,采用蒸汽/热水伴热系统,伴热疏水由于设计不合理,不但影响安全文明生产,而且造成热量大大浪费,急需进行改进。

1 原理介绍

火电厂燃煤机组超低排放已是强制性要求,烟尘、二氧化硫、氮氧化物排放浓度分别不超过5 mg/m³、35 mg/m³、50 mg/m³,达到燃气机组排放水平。目前,燃煤机组控制氮氧化物排放的主要手段是采用SCR脱硝工艺,即选择性催化还原技术SCR (selective catalytic reduction),因其成熟的技术和良好的脱硝效果,加上没有副产物、不形成二次污染等优点,被广泛应用于国内外燃煤电厂。

SCR脱硝工艺反应原理是在装有催化剂的反应器里,烟气与喷入的氨在催化剂的作用下发生还原反应,生成无害的N2 和H2O,实现脱除氮氧化合物的目的。该公司SCR脱硝还原剂气氨从尿素(CO(NH2)2)原料中获取,是目前火电厂脱硝还原剂(气氨)大多采用尿素颗粒制取的工艺。

SCR脱硝工艺主要设备包括尿素水解站、水解反应器、疏水伴热设备、催化剂及其吹灰器。尿素水解站溶解出50%左右浓度的尿素溶液,用输送泵输送至水解反应器,水解反应器利用冷再蒸汽将尿素溶液加热,产生的气氨经脱硝自动控制系统控制其流量后与稀释空气(来自一次风)在混合器中混合均匀,再送达催化剂区域与烟气反应。其主要化学还原反应如下:

4NH3+4NO+O2→4N2+6H2O

4NH3+2NO2+O2→3N2+6H2O

为保证SCR脱硝系统正常运行,需要配套催化剂声波吹灰、氨蒸气管道和尿素溶液管道伴热等配套设施,声波吹灰可有效驱除催化剂上的烟尘,避免烟尘积聚在催化剂上,使催化剂与还原剂接触面积减小,反应效率降低。管道伴热可有效防止尿素结晶,对系统安全运行至关重要。

2 存在问题

该公司#1、2锅炉脱硝伴热系统的采用疏水箱收集的方式,系统设计一个疏水箱,回收脱硝系统疏水,经由疏水泵增压后去尿素溶液输送管道伴热,然后再回至疏水箱,疏水箱采用除盐水补水、冷再蒸汽加热,保持一定的液位、温度,确保尿素溶液疏水管道伴热正常。疏水箱原要求运行温度在45℃~65℃,因脱硝系统运行中,水解反应器疏水和氨蒸汽伴热疏水排放至疏水箱,导致疏水箱温度升高,每天需要大约260t除盐水进行降温,造成除盐水大量浪费。该公司从降低生产成本的角度考虑,首先对#1、2锅炉脱硝系统的疏水箱及控制系统进行了运行优化调整,将疏水箱运行温度升高至100℃运行,从而大大降低了除盐水的消耗,每年节约费用50余万元,经济效益显著。

但由于调整后疏水箱的运行温度提高,造成疏水闪蒸而产生的水蒸气常年弥漫在疏水箱区域周围,冬季造成脱硝疏水箱周边冒蒸汽,部分管道设备表面存在结冰现象,不但影响运行操作及检修安全,而且疏水箱的废汽排放损失大量的热能和高品质冷凝水,为了消除安全隐患同时也是为了节能降耗,改公司组织讨论确定对进入脱硝疏水箱的伴热疏水进行回收利用改造。

3 改进措施

3.1 疏水情况

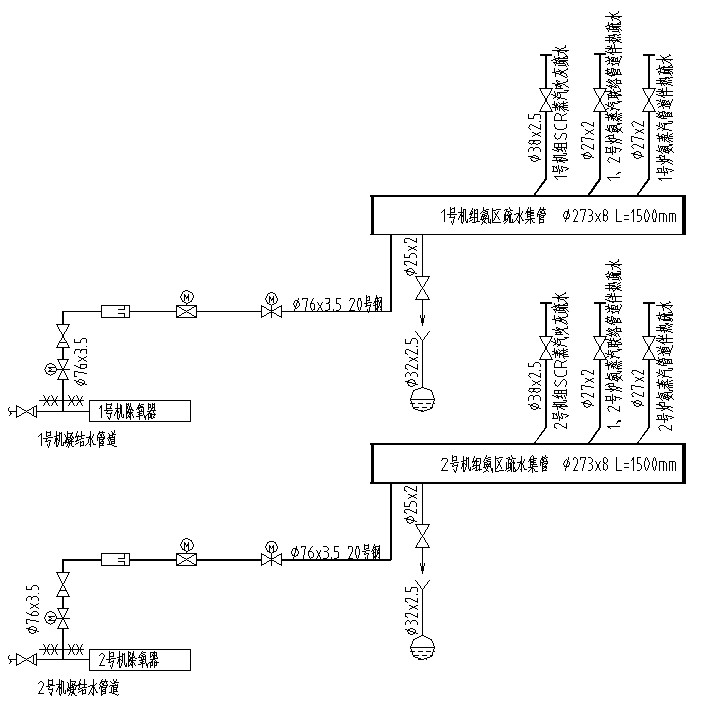

该公司#1、2机组锅炉进入脱硝系统疏水箱的高温水、疏水主要有四路:

(1)SCR蒸汽吹灰疏水。吹灰蒸汽取自低温再热蒸汽管道(压力1.7~3.4MPa,温度265~330℃),蒸汽管径DN100,经估算疏水量大约10t/h左右。

(2)氨蒸汽联络管道伴热疏水。伴热蒸汽取自低温再热蒸汽管道(压力1.7~3.4MPa,温度265~330℃),蒸汽管径DN25,经估算疏水量大约1t/h左右。

(3)氨蒸汽管道伴热疏水。伴热蒸汽取自低温再热蒸汽管道(压力1.7~3.4MPa,温度265~330℃),蒸汽管径DN25,经估算疏水量大约1t/h左右。

(4)尿素水解反应器加热蒸汽疏水。水解反应器加热蒸汽取自低温再热蒸汽管道(压力1.7~3.4MPa,温度265~330℃),蒸汽管径DN50,经估算疏水量大约3.5t/h左右。

3.2 改进方案

为了保证机组运行的安全稳定性,同时最大程度上地充分利用余热,通过科学计算确定将蒸汽疏水利用蒸汽压力差将疏水打至除氧器。由于各路疏水压力温度参数存在差异,介质可能在汇合区存在水击现场,为消除此隐患,在#1、2锅炉分别设置一个疏水集管,首先将各路疏水汇集起来合并为一根管道后接引至除氧器。各疏水分支管在连接疏水集管处,采用45°斜接方式,同时考虑将压力较高的疏水管道布置在最外侧,将压力较低的疏水管路布置在集管最内侧,从而最大程度上地优化工质流态,避免紊流,避免水击现象。

4 改造效果

4.1 效益计算

2019年该公司机组利用小时数完成4600小时、入炉标煤价695元/吨、除盐水成本价7.25元/吨、固定资产投资贷款年利率4.35%。

(1)每台机组脱硝系统疏水改造回收后,年回收热量折合标煤计算:

年总回收热量=回收疏水量×年利用小时数×(疏水焓-除盐水焓) ×换热效率0.9=12t/h×4600h×(961.98KJ/Kg-85KJ/Kg) ×0.9=43568.4GJ

折合标煤量=年总回收热量/29271kJ/kg(标煤发热量)=43568.4GJ /29271kJ/kg =1488.4t;

(2)年回收水量计算:

年回收水量=回收疏水量×年利用小时数=12t/h×4600h=55200t;

(3)年节约总价值695元/t×1488.4t+55200t×7.25元/t=103.45万元+40.02万元=143.47万元。

两台机组投资包括设备、安装费等全部费用合计49.9768万元,每台机组脱硝系统疏水回收后,年节汽量折标煤约1488.4吨,年回收除盐水约55200吨,每台机组年节约总价值143.47万元,投资回收期0.18年。

4.2 结论

疏水系统改造经过运行一段时间后,运行稳定,对除氧器安全运行无影响,疏水箱温度保持在80℃左右,疏水箱排汽“冒白龙”现象消失,每台机组额定回收蒸汽量12t/h,实现了安全文明生产,节能减排效果明显。

参考文献:

[1] 王松岭.流体力学.北京:中国电力出版社,2004.

[2] 张忠、武文江主编.火电厂脱硫与脱硝实用技术手册.背景:中国水利水电出版社,2014.

[3] 夏怀祥、段传和.选择性催化还原法(SCR)烟气脱硝.北京:中国电力出版社,2012.

作者简介:

杨高宏(1982-),男,工程师,主要从事火电厂集控运行工作。